钛--钢复合板容器设备制造注意事项

一、材料的验收

1、钛--钢复合板的复合率作超声检验时,不能用润滑油做耦合剂,需用水或水玻璃。

2、钛、钢板的质量应符合BG/T3621-94标准;钛--钢复合板的质量应符合GB8546-87、GB8547-87标准或供需双方协议规定;钛钢管的质量应符合GB/T3624-95标准;选用钛焊丝应符合GB/T3623-1998的规定。

3、复合板的外形尺寸和表面质量应逐张进行检查,复板厚度的测量允许每批取一张板材进行。

二、下料注意事项

钛材及钛--钢复合板可用火焰切割、等离子切割、冲剪或机械加工方法下料。

1、当采用火焰切割、等离子切割时,由于钛在300℃以上易于氧化,且导热系数低,由此钛较一般钢材易于切割,气割速度要比切割速度同样的钢板快4-5倍,钛气割后,切口表面有气体污染层,其污染层深度为2mm左右,必须用机械方法去除。

2、钛--钢复合板在用机械切削的时,基层应朝下;火焰或等离子切割时,复合板距离地面应有足够的高度,且复层朝上、朝下均可,切口的氧化层在焊接前必须清除。

3、切割的坡口表面不得有裂纹、分层和夹渣缺陷。

4、筒体下料尺寸必须根据封头实际成形尺寸确定。

三、钛--钢复合板的焊接

1、钨极氩弧焊中出现钨极碰到焊缝金属即触钨的情况,应立即停止焊接作业,去除污染源,更换钨极后再进行作业。

2、焊接作业时焊缝应尽可能的长,中间出现停焊,重新进行焊接时,焊缝应重叠10mm左右。

3、焊接时不得随意起弧,焊接完进行自检,发现问题及时处理。焊后应仔细清理焊件表面的焊瘤、焊渣、飞溅物以及其他污物,必要时应对焊缝进行局部修整。

4、处理焊缝缺陷时,应先用砂轮修磨清理,再用白布蘸丙酮进行擦洗清理,清理完毕后再进行返修处理。同一部位翻修次数不宜超过两次,如超过两次,返修前应经单位技术负责人批准。

5、焊缝检验:焊缝成型应均匀、致密、光滑过度,不得有裂纹、气孔、夹钨、未融合、氧化(主要看焊缝颜色变化)以及超标咬边、弧坑等缺陷的出现,钛焊缝表面不允许出现存在明显划伤。

6、如需在钢基层焊接吊耳或进行加固时,焊接电流要小,并且每焊完一道要间隔一段时间再进行下一道的焊接,防止出现由于热输入量过大,导致钛复合层受热氧化变色。

7、冬季施工应注意保持环境温度,由于钛金属比较脆,如温度过低,冷却速度快,很容易出现裂纹。应及时提高环境温度,对焊缝区周围80mm范围内适当预热,温度不低于15℃,从钢基层预热。

8、焊缝严禁只融化母材,而不添加焊丝,导致焊缝强度降低,冷却时开裂。

用焊缝及热影响区颜色判断焊件质量:

| 焊接及热影响区表面颜色 | 氩气保护情况 | 合格判断 | 处理方法 |

| 银白色 | 良好 | 合格 | 不需处理 |

| 金黄色(致密) | 尚好 | 合格 | 可不处理 |

| 蓝色 | 稍差 | 只可用于非重要部位 | 去除蓝色 |

| 紫色 | 较差 | 只可用于常用容器 | 去除紫色,如去不掉应返修 |

| 灰色 | 差 | 不合格 | 返修 |

| 暗灰色 | 差 | 不合格 | 返修 |

| 灰白色 | 很差 | 不合格 | 返修 |

| 黄色粉状物 | 很差 | 不合格 | 返修 |

三、封头、筒体成形

1、钛--钢复合板封头成形可采用热冲压成形或冷冲压成形后热校型(允许采用冷冲压成形)。钛复合钢板封头应尽量采用冷冲压成形,若采用热成型时,其加热温度应控制在550--650℃.

2、封头热成型前应将工件表面的油污和其他附着物全部清除干净,在工件高温(350℃以上)热加工后不再经机械加工时,其表面可涂以耐高温涂材,以防表面被氧化、污染。

3、加热一般采用电炉,若采用气体加热炉,则这种炉子必须是箱式炉,且炉内气氛必须保持微氧化性,不得为还原性,加热用的燃料含硫量要低。加热要均匀,且不得使加热火焰和固体燃料直接与钛表面接触。

4、为了防止工件在冲压过程中被划伤或粘摸,钛表面应涂摩擦系数低的润滑剂。

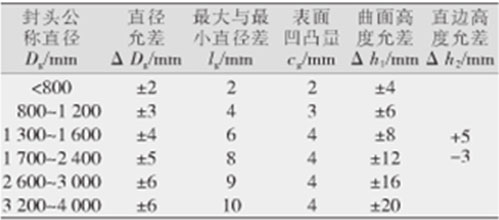

5、椭圆形、蝶形封头主要尺寸允差如下

四、筒体成形

筒体成形可采用热卷成形或冷卷成形。

1、筒体冷卷前应将钛板的两边在模具上定半径预弯,然后卷板,对于卷制曲率半径较小的钛复合钢板圆筒,为防止复层剥离,在卷板时一次下压量不应过大。同时,在滚圆时,不允许停留在未复合部位,以免引起松动面积的扩大。卷板机辊子表面清理干净,打磨光滑,或在卷制时,在钛板上垫一层薄的镀锌铁皮或不锈钢薄板,保护钛板表面。

2、热卷后筒体的壁厚不得小于图样规定的设计厚度。

复合板制造压力容器应注意的问题

1、下料及坡口加工

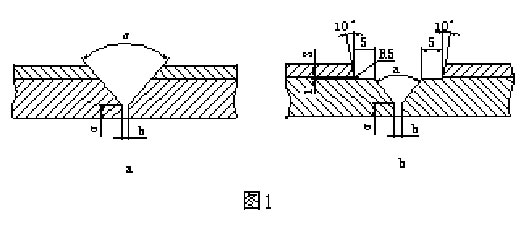

复合板下料采用空气等离子切割,不仅切口质量好,而且切口表面的淬硬倾向也较小。对于用复合板制造压力容器,板料的划线控制相当重要,特别是周长几何尺寸的控制,因为这一尺寸将直接影响到壳体环缝的对口错边量,必需严格控制,对于带有凸形封头的容器,其筒体下料应在封头成形后按其实际尺寸来确定,此外,划线时板料对角线尺寸的控制也很必要,这样可以保证滚圆后筒节端部的倾斜和错口量尽可能的小,从而才能使筒节组对后焊缝间隙均匀一致,为焊接质量的保证奠定基础。对于复合板的坡口加工,前些年与常规的单层板没有什么区别,但近年来发生了较大的变化,由图 1a 的型式演变为图 1b 的型式,而图 1b 的型式能更好的保证焊接质量和设备使用的可靠性。至于坡口的加工方法,采用刨边机加工是比较理想的。对于壳体与接管的角焊缝来说,坡口的加工宜采用空气等离子切割,割后要清除溶渣,用砂轮将淬硬层打磨干净,并对坡口表面做着色探伤检查。

2、成形及组装

对于复合板的成形,在设备能力允许的条件下,尽量采用冷加工,在成形过程中关键问题是覆层表面的保护,因为一般覆层的厚度都很薄,稍不注意就有可能导致局部表面的机械损伤,影响覆层的耐蚀作用。防止这种情况产生的有效方法,就是将曲辊及模具表面修磨光滑整洁,从而起到保护覆层的作用,当复合板需要采用热成形时,要注意保护成形时的终止温度和冷却速度,加热次数不应超过两次,并且要使板均匀加热,以保覆层材料的耐腐蚀性能。 复合板壳体的组装与一般的单层壳体的组装原则上没有多大区别,只是在对口错边量控制上复合板壳体要求要严格的多。它不是按板料的整个厚度来确定,而是按覆层的厚度来确定,规定不得超过覆层的厚度的 1/2 且不大于 2mm。正因为如此,在前面的下料及坡口加工中,专门强调了在下料及刨边时必需严格控制其周长尺寸和对角线尺寸,其目的就在于确保组装对对口错边量符合要求。同时也可避免强制组对。此外,组装时应禁在覆层上点焊吊耳、卡子等附属物,以避免损伤覆层。如必需要点焊时,在拆除时必需对焊疤、弧坑等进行补焊并修磨至与母材齐平,然后对这些部位表面做着色检查,以防止留下微裂纹等开口性缺陷,给设备的安全使用留下隐患。

3、焊接

对于复合板的焊接,必需采用三种材料,即基层焊接材料,过渡层焊接材料和覆盖层焊接材料。就其方法而言,既可采用手工焊,也可对基层采用埋弧自动焊,而覆层和过度层采用手工焊。实践证明,在复合板的施焊过程中,采用小的线能量对层间的温度的控制很有必要,尤其是在施焊过度层和覆盖层时,层间温度的控制显得更为重要。如此时层间温度过高,焊后在复层侧沿焊缝热影响区部位极易产生裂纹。因此,在施焊过程中,层间温度不宜超过 50℃。